济南动画制作,隧道台车施工工艺三维动画视频制作

发布时间:2024-09-26 来自: 查阅[]

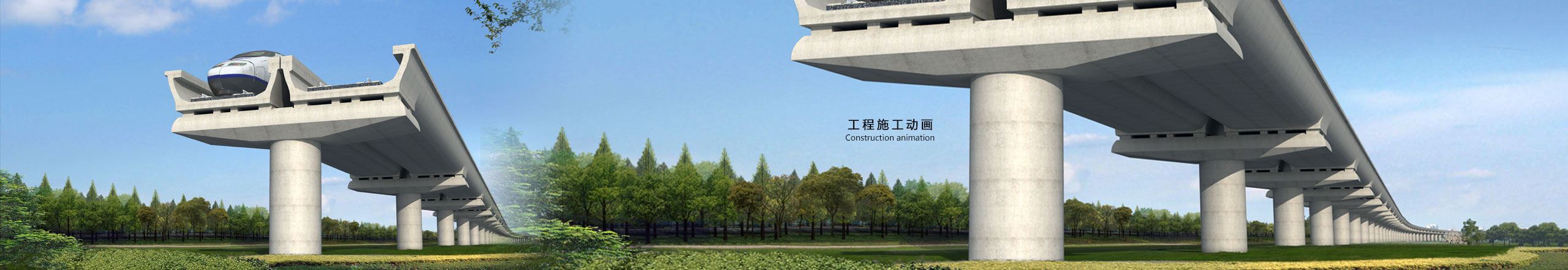

明挖隧道衬砌台车BIM施工动画视频制作-自带换撑装置台车

随着我国铁路建设高速发展,隧道占比不断提高,明挖隧道施工往往需在基坑内部架设钢支撑来确保基坑的稳定性。铁路工程各施工单位在进行钢支撑换撑时仍然采用人工安装的方法,由于钢支撑的重量较大,这一过程不仅需要花费大量的时间以及人力物力,而且施工成本高、速度慢,因此在工程量巨大及工期紧张的情况下这种方法根本无法满足施工进度的要求。

中铁十局公司济滨高铁项目部针对当前明挖隧道钢换撑安装使用问题,以技术创新为基础、以设计图纸为依托、以现场管理为抓手、结合现场实践应用,不断优化设计,创新工艺工装和过程管控机制,组织研发了明挖隧道自动换撑的拱顶台车施工新型装置,该装置以其明了的设计体系,科学的施工原理,有效提高了明挖隧道施工安全性,降低了施工成本,提高了施工进度。

一、工程概况动画简介

济滨高速铁路为山东省境内连接济南市和滨州市的高速铁路,是山东半岛城市群城际轨道网的重要组成部分和山东省会城市群经济圈“一环六射”快速通道之一,也是济南遥墙国际机场散发型的重要集疏运通道之一。

由中铁十局负责承建的济南遥墙综合交通枢纽工程(二阶段)高铁部分机场1号隧道起讫里程DK14+386~DK15+892.015,全长1506.015m,最大埋深约10.7m。

施工工艺采用明挖顺做法施工,围护结构形式是放坡+1m厚地下连续墙+内支撑的支护体系,基坑开挖深度18.493m~21.296m。支撑为1m×1m及0.8m×0.8m的钢筋混凝土结构,水平间距为9m;钢换撑采用φ800mm/φ609mm钢支撑,水平间距为3m,竖向间距为2~4.5m。

隧道标准断面93段,换撑作业360余根,传统施工工艺需先架设脚手架进行钢换撑架设,拆除上道支撑后方可进行拱顶模板安装作业,存在脚手架搭设与支撑安装交叉作业,后期拆撑困难等难题。

而相对于传统施工工艺,带有自动换撑装置的台车省去了搭设脚手架施工工序,可快速进行换撑作业,工序循环更加紧密,每循环施工段可节省时间约24小时,提高钢支撑换撑的安全性,解决了重量较大的钢支撑换撑及后期拆撑困难的问题,操作更加简单灵活。

2.自动换撑工艺流程三维动画讲解

台车整体架构主要由内顶模、顶模架体、升降油缸、平移装置、上部台车行走系统、支撑、支撑丝杠、下部门架系统和下部行走系统组成。

施工流程:

①台车安装完毕后,开始进行使用,首先将台车上钢支撑换撑作用于侧墙上,并施加一定预应力。

②台车自带支撑安装牢靠后,拆除上部围护结构支撑,预留出上部台车操作空间。

③顶模台车行驶至衬砌位置,内外模支撑到位后,开始浇筑拱顶混凝土。

④浇筑完成后,模板进行脱模,再行驶至后方12m位置。

⑤顶模台车行驶到后方,将台车行走轮前后机械夹轨器锁死,同时将下层台车钢支撑收回。台车整体即可行驶到下一个循环,按照以上步骤循环使用。

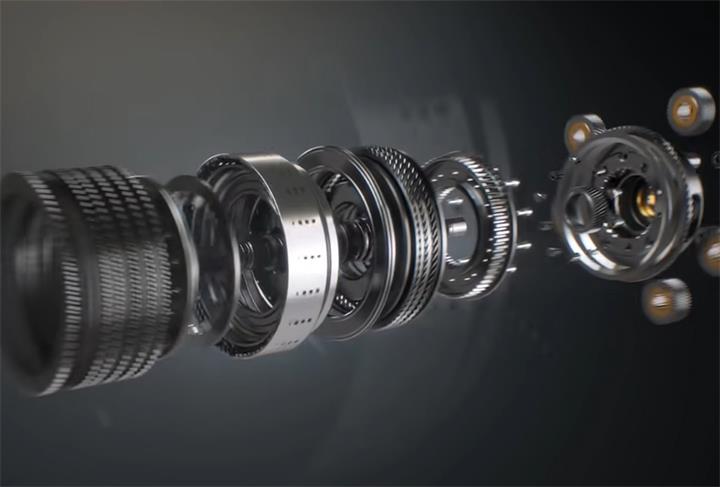

三、主要创新点三维动画展示

换撑系统设计

换撑采用Φ800*16mm/φ609*16mm钢管,钢支撑上部焊接连接耳板,依靠销轴悬吊在台车主梁上,为保证换撑保持在设计中心线方向,在钢支撑安装过程中,可通过更换连接耳板调整钢支撑中心线位置,以满足设计要求。支撑活络头由液压油缸施加预应力,油缸最大行程300mm,工作行程220mm。

中铁十局济滨高铁项目部统筹规划、顶层设计,多项管理举措,创新管理思路,方案编制统筹规划,台车相关技术参数统筹规划,施工流程统筹规划,制定了台车使用管理制度,研制了自带换撑装置的拱顶台车。

1.经济效益

机场1号隧道可使用该型号拱顶台车施工93段,每段减少使用钢支撑4根,提前24小时完成换撑工序,共计可节省钢支撑2343吨,节约成本约630万元,节省工时93天。

2.社会效益

通过拱顶台车解决了钢支撑换撑架设与拱顶台车交叉施工支撑拆除难、台车推进难、基坑安全风险大等问题,加快了整体济滨高铁施工进展,加快了济滨高铁顺利通车,为优化全省高速铁路网布局、带动济南新旧动能转换起步区建设、推动沿线经济社会高质量发展具有重要意义(济南瓦力动画制作公司动画技术团队为项目全程提供专业BIM动画制作技术支持)

ADD:山东省济南市历城区海门路567号

ADD:山东省济南市历城区海门路567号 TEL: 13276490245

TEL: 13276490245 Q Q: 593670258

Q Q: 593670258